侧铣头是一种用于加工中心或铣床上的重要附件,主要用于实现侧面铣削、钻孔、攻丝等加工操作。其生产加工步骤涉及多个环节,包括设计、材料选择、加工、装配和检测等。以下是侧铣头生产加工的详细步骤:

1. 设计与工艺规划

侧铣头的生产首先从设计开始。设计人员根据客户需求或标准规格,利用CAD软件绘制侧铣头的三维模型和工程图纸。设计过程中需要考虑铣头的结构、尺寸、材料、加工精度以及使用环境等因素。设计完成后,工艺工程师会根据图纸制定详细的加工工艺路线,确定每个零件的加工顺序、使用的设备、刀具以及检测方法。

2. 材料选择与准备

侧铣头的材料选择至关重要,直接影响其性能和寿命。通常,侧铣头的主体部分采用高强度合金钢或不锈钢,而关键部件如齿轮、轴承等则选用耐磨性更好的材料。材料选择完成后,需要对其进行下料处理,即根据设计尺寸切割出毛坯。下料方式包括锯切、火焰切割或激光切割等,具体取决于材料的类型和厚度。

3. 粗加工

粗加工的目的是去除多余材料,使毛坯接近终形状。这一阶段通常使用车床、铣床或加工中心进行。例如,侧铣头的主体部分需要进行车削外圆、端面以及钻孔等操作。粗加工时,需要留有一定的余量,以便后续精加工时进行修正。粗加工完成后,零件表面可能较为粗糙,但已具备基本的形状和尺寸。

4. 热处理

为了提高侧铣头的硬度和耐磨性,某些关键部件需要进行热处理。常见的热处理方式包括淬火、回火和渗碳等。热处理过程中需要严格控制温度和时间,以确保材料性能达到设计要求。热处理完成后,零件表面可能会产生氧化皮或变形,因此需要进行后续的清理和校正。

5. 精加工

精加工是侧铣头生产中的关键环节,直接影响其精度和表面质量。这一阶段通常使用高精度数控机床或磨床进行。例如,侧铣头的主体部分需要进行精车、精铣和磨削等操作,以确保其尺寸公差和表面粗糙度符合要求。此外,齿轮、轴承孔等关键部位也需要进行精密加工,以确保装配后的运行平稳性和精度。

6. 表面处理

精加工完成后,侧铣头的某些部件需要进行表面处理,以提高其耐腐蚀性和美观性。常见的表面处理方式包括电镀、喷涂和氧化等。例如,齿轮和轴承孔可以采用镀铬处理,以提高其耐磨性;而主体部分则可以采用喷砂或喷涂处理,以增强其抗腐蚀能力。

7. 零件清洗与检测

在装配之前,所有零件都需要进行彻底清洗,以去除加工过程中残留的切削液、油污和金属屑。清洗完成后,需要对每个零件进行尺寸检测和外观检查,确保其符合设计要求。检测工具包括卡尺、千分尺、投影仪和三坐标测量仪等。对于关键部件,还需要进行硬度检测和探伤检测,以确保其内部无裂纹或缺陷。

8. 装配

装配是侧铣头生产的一道工序,也是决定其性能的关键环节。装配过程中需要严格按照装配工艺进行操作,确保每个部件的配合精度和装配顺序。例如,齿轮与轴承的安装需要控制间隙,以确保运行平稳;而主体与附件的连接则需要确保紧固可靠。装配完成后,需要对侧铣头进行初步调试,检查其运行是否顺畅、是否有异响或卡滞现象。

9. 终检测与调试

装配完成后,侧铣头需要进行终检测和调试。检测内容包括尺寸精度、旋转精度、齿轮啮合间隙以及整体运行平稳性等。调试过程中,需要对侧铣头进行空载和负载测试,确保其在各种工况下均能正常工作。如果发现问题,需要及时进行调整或返修,直至完全符合设计要求。

10. 包装与出厂

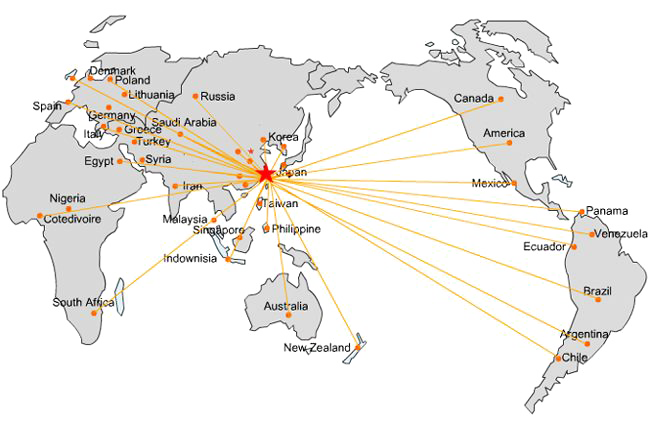

经过检测和调试合格的侧铣头,需要进行清洁和防锈处理,然后进行包装。包装材料通常采用防震、防潮的泡沫或木箱,以确保在运输过程中不受损坏。包装完成后,侧铣头即可出厂交付客户使用。

总结

侧铣头的生产加工是一个复杂而精密的过程,涉及多个环节和多种工艺。从设计到终出厂,每个步骤都需要严格控制质量和精度,以确保产品的性能和可靠性。通过科学的生产管理和先进的加工技术,可以生产出满足各种工业需求的优质侧铣头。